عبارات اصلی و تعاریف در سيستم اسمز معکوس (قسمت دوم)

عدد بتا

عدد بتا ، که در برخی مواقع "ضریب قطبش غلظتی" نامیده می شود ، عبارت است از نسبت غلظت یک جزء در سطح غشاء به غلظت همان جزء در حجم محلول. بنابراین ، عدد بتا روشی برای تعیین مقدار قطبش غلظتی میباشد.

هرقدر عدد بتا بزرگتر باشد ، احتمال لای گرفتگی یا رسوبگرفتگی بر روی غشاء بیشتر میباشد. از طرف دیگر ، چون عدد بتا نسبت غلظت در سطح را به غلظت در حجم محلول میسنجد ، عدد بتای بزرگتر بهمعنی زیادتر بودن غلظت نسبی در سطح میباشد. اگر غلظت بهاندازهی کافی زیاد باشد ، ممکن است حالت اشباع رخ دهد و رسوب تولید گردد. برای ایجاد کمترین مقدار رسوب ، حداکثر مقدار قابل قبول برای عدد بتا معمولاً بین 1 تا 1.2 میباشد.

عدد بتا ، جزو خواص غشاء نمیباشد ؛ بلکه ابزاری برای طراحی سیستم بوده و باید انتخاب شود. مخصوصاً اینکه عدد بتا تابعی از چگونگی شتاب جریان ورودی است که از میان ممبرین عبور کرده و آبزدایی میشود. اگر آب از جریان ورودی خیلی سریع حذف شود ، عدد بتا افزایش مییابد ، چون حجم زیادی از آب بهداخل ممبرین نفوذ کرده و حجم نسبتاً زیادی از جامدات حلشده نیز بر روی ممبرین جمع میشود. بیشتر شدن قطبش غلظتی باعث ایجاد مشکل میشود زیرا جریان صرفاً نفوذی بعد از سطح ممبرین اتفاق میافتد.

لایگرفتگی

در اثر تهنشینشدن جامدات معلق ، مواد آلی ، یا میکروبها بر روی سطح ممبرین ، معمولاً ممبرین در طرف مربوط به خوراک/جریان غلیظ شده ، دچار لایگرفتگی میشود. ذرات تولیدکنندهی لای عبارتند از :

• کلوئیدها ، مانند سیلیکاتهای آلومین و آهن. سیلیکا میتواند با غلظتی کمتر از حالت اشباع در حضور آلومینیوم یا آهن رسوب کند.

• مواد آلی ، که برای میکروبها غذا تهیه میکنند.

• میکروبها

• رنگ ، که بهطور برگشتناپذیری جذب سطح پلیمری ممبرین میشود.

• فلزات ، مانند آهن و منگنز که اکسید آنها رسوب میکند ؛ آلومینیوم حاصل از آلوم ، که بهطور عادی بسیار زیاد وجود دارد ، مخصوصاً در منابع سطحی و شهری ؛ و سولفید هیدروژن ، که با انجام عمل اکسیداسیون باعث آزاد شدن عنصر گوگرد میشود ، مادهای بسیار چسبنده جدا کردن آن از ممبرین غیرممکن یا خیلی سخت است.

جدول 4 فهرستی از رهنمودهای مربوط به کیفیت آب را برای حداقل شدن لایگرفتگی در غشاءهای RO ارائه میکند.

٭ در جریان دفع شده از RO

لایگرفتگی با افزایش شدت نفوذ در ممبرین و کاهش سرعت جریان متقاطع ، دو حالتیکه قطبش غلظتی را زیاد میکنند ، تشدید میشود. شدت نفوذ بیشتر یعنی اینکه ، آب با سرعت بیشتری از میان غشاء عبور کرده و از جامداتی جدا میشود که اکنون با سرعت بیشتری در لایهی مرزی مربوط به قطبش غلظتی جمع شدهاند. اگر زمان اقامت در لایهی مرزی کافی باشد ، این جامدات در برخی مواقع بهصورت دائمی بر روی سطح ممبرین رسوب میکنند. سرعت جریان متقاطع بر روی ضخامت لایهمرزی مؤثر است. هرچه سرعت جریان متقاطع کمتر باشد ، لایهمرزی ضخیمتر میشود. در لایهی مرزی ضخیمتر ، مقدار تجمع جامدات در لایه بیشتر میشود و بهدلیل افزایش ضخامت ، جامدات زمان بیشتری را در لایه سپری میکنند. از این طریق میتوان پتانسیل لایگرفتگی شدت یافته را تنظیم نمود.

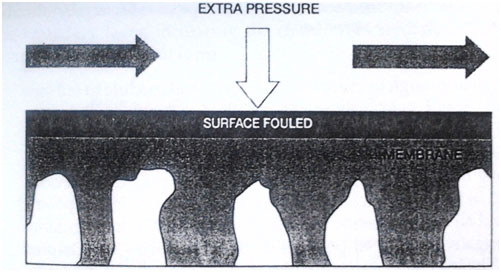

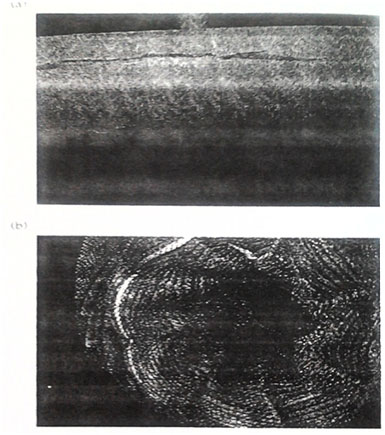

یک ممبرین خراب دو مسألهی اصلی را در رابطه با میزان عملکرد از خود نشان میدهد : بیشتر بودن فشار عملیاتی نسبت به حالت عادی ( برای جبران کم شدن شدت نفوذ در ممبرین در فشار ثابت ) و بیشتر شدن افت فشار نسبت به حالت عادی. همچنانکه رسوبات بر روی سطح ممبرین جمع میشوند ، یک لایهی اضافی و مانع جهت انتقال از میان ممبرین را ایجاد میکنند. این مانع اضافی به نیروی محرکهی بزرگتری ، یا فشار عملیاتی بزرگتر ، نیاز دارد. در اثر افزایش مقاومت در برابر جریان متقاطع ، بهعلت وجود لایهی از رسوبات ، افت فشار بیشتر میشود. افت فشار یعنی فشار محوری در مدول ممبرین. اگر افت فشار بهاندازهی کافی بالا باشد ، فشار محوری در مدول ممبرین میتواند بهقدری زیاد شود که باعث شکسته شدن ممبرین و مدول گردد. این شکسته شدن میتواند بهعنوان ترکهایی بر روی پوشش خارجی مدول و یا ترکهای بسیار ریز درممبرین ها و فضاهای جداکننده ظاهر شود.

لایگرفتگی یک ممبرین رویدادی است که در ابتدای فیلتراسیون فیزیکی رخ میدهد ، اگرچه در برخی مواقع ، بار الکتریکی ذرات میتواند قابلیت لایگرفتگی را در یک غشای RO تعیین نماید(مانند حالتیکه منعقدکنندههای کاتیونی برای غشای پلیآمیدی RO با بارمنفی بهکار برده میشوند). معمولاً مدولهای غشایی جلویی در یک سیستم RO ، بیشتر در معرض لایگرفتگی قرار دارند ( مدول غشایی "جلویی" ، مدول انتهایی در یک لولهی تحت فشار است که آب خوراک در ابتدا با آن تماس پیدا میکند). در این مورد ، لایگرفتگی میکروبی یک استثناء محسوب میشود. میکروبها میتوانند در هرکجا از سیستم غشایی که شرایط رشد فراهم باشد ، کلونی ایجاد کنند. کلونیهای ماهوارهای میتوانند تقسیم شوند و خودشان را در سیستم پراکندهتر کنند. توجه کنید که چنانچه شرایط مناسب ، حتی برای مدت زمان کوتاهی ، برای لایگرفتگی فراهم شود ، برای یک غشاء میتواند لای گرفتگی طولانیمدت و حتی دائمی اتفاق بیافتد.

رسوب گذاری

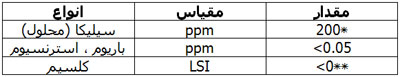

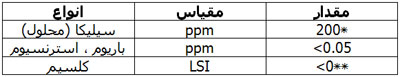

در اثر رسوب نمکهای اشباع بر روی سطح غشاء ، ممبرینهای RO دچار رسوبگرفتگی میشوند. جدول 5 فهرستی از رهنمودهای مربوط به کیفیت آب برای حداقل شدن رسوبگرفتگی در غشاءهای RO را ارائه میدهد. این جدول دربرگیرندهی انواع زیر است :

• رسوبات کلسیم ، از قبیل کربنات ، سولفات ، فلوراید ، و فسفات ،

• سیلیکای واکنشپذیر ، که در جریان دفع شده از RO اندازهگیری میشود و تابعی از درجهحرارت و pH میباشد.

• رسوبات سولفاتی فلزات نادر ، مانند باریوم و استرنسیوم .

رسوبگرفتگی با افزایش شدت نفوذ و کاهش سرعت جریان متقاطع تشدید میشود ، به همان طریقی که لایگرفتگی افزایش مییابد. شدت نفوذ بالاتر ، مواد حلشدهی زیادتری را با سرعت بیشتر به لایهی مرزی قطبش غلظتی وارد میکند. اگر غلظت مواد حلشده در لایهی مرزی به حالت اشباع برسد ، این مواد بر روی غشاء رسوب میکنند. هرقدر سرعت جریان متقاطع کمتر باشد ، لایهی مرزی ضخیمتر میشود. این امر زمان اقامت مواد محلول را در لایهی مرزی زیاد کرده و احتمال رسیدن به حالت اشباع و تشکیل رسوب را افزایش میدهد.

٭ موجود در جریان دفع شده از RO

٭٭ با آنتیاسکالنت مناسب میتواند تا 2.5-2.0 برسد

یک ممبرین رسوبگرفته سه مسألهی اصلی را در رابطه با میزان عملکرد از خود نشان میدهد : بیشتر بودن فشار عملیاتی نسبت به حالت عادی ( برای جبران کم شدن شدت نفوذ در ممبرین در فشار ثابت ) ، بیشتر شدن افت فشار ، و کمتر شدن مقدار دفع نمک نسبت به مقدار پیشبینیشده. همچنانکه رسوبات بر روی سطح ممبرین جمع میشوند ، یک لایهی اضافی و مانع جهت انتقال از میان ممبرین را ایجاد میکنند. چنانچه بخواهیم مقدار بازدهی ثابت باقی بماند ، باید نیروی محرکهی بیشتری را برای راندن آب به درون این مانع اعمال نماییم. بهعلت مقاومت لایهی رسوب در برابر جریان متقاطع ، افت فشار بیشتر میشود. دفع نمک کمتر تابعی از قطبش غلظتی است ، زیرا غلظت مواد معدنی رسوب شده در سطح غشاء بیشتر از مقدار آن در حجم محلول میباشد. بنابراین ، ممبرین غلظت بیشتر را "میبیند" و اگرچه مقدار اصلی دفع در غشاء ثابت میباشد ، اما مقدار حقیقی مادهی حلشده که از میان غشاء عبور میکند بزرگتر است. بههرحال ، مقدار دفع ظاهری و خلوص محصول کمتر میباشد.

چون رسوبگذاری پدیدهای مرتبط با غلظت است ، بههمین دلیل محتملتر است که رسوب در مراحل نهایی یک سیستم RO یافت گردد زیرا غلظت نمکها بیشتر میباشد. برای تعیین قابلیت تشکیل رسوب برای یک نمک ، تولید یون در نمک مورد نظر (موجود در جریان دفع شده) با مقدار حلالیت آن در شرایط مربوط به جریان دفع شده مقایسه میشود.

معادلهی 7 تولید یون در هر درجه از حالت اشباع را تعریف میکند :

IP = [کاتیون]a[آنیون]b (7)

که :

IP = تولید یون

]کاتیون[ = غلظت کاتیون

]آنیون[ = غلظت آنیون

بالا نویسها :

a = مقدار کاتیون موجود در نمک

b = مقدار آنیون موجود در نمک

معادلهی 8 حلالیت محصول در حالت اشباع را تعریف میکند :

KSP = [کاتیون]a[آنیون]b (8)

که :

KSP = حلالیت محصول

]کاتیون[ = غلظت کاتیون

]آنیون[ = غلظت آنیون

بالا نویسها :

a = مقدار کاتیون موجود در نمک

b = مقدار آنیون موجود در نمک

بهطورکلی ، وقتیکه تولید یون بیشتر از حلالیت محصول باشد ، رسوب ایجاد میشود. در مورد رسوبات سولفاتی ، رسوبدهی وقتی اتفاق میافتد که تولید یون بزرگتر از 80 درصد حلالیت محصول باشد.

برای کمک در تعیین رسوبدهی یک نمک بر روی غشای RO ، از شاخصهای رسوبدهی استفاده میشود. معمولاً از شاخص اشباع Langelier (LSI) و شاخص اشباع Stiff-Davis برای پیشبینی رسوبدهی کربنات کلسیم استفاده میشود. معمولاً برنامههای طراحی که توسط سازندگان ممبرین ایجاد میشوند ، شاخصهای رسوبگذاری را برای دیگر رسوبات بهعنوان درصدی از حالت اشباع گزارش میکنند. در بیشتر نمکها وقتیکه تولید یون مساوی با ثابت حلالیت باشد ، شاخص رسوبگذاری 100درصد میشود. در مورد رسوبات سولفاتی ، وقتیکه تولید یون مساوی با 80درصد از ثابت حلالیت باشد ، شاخص اشباع 100درصد میشود. وقتیکه شاخص اشباع 100 درصد یا بیشتر باشد ، باید آب خوراک را سختیگیری کرد یا از آنتیاسکالنتها استفاده نمود.

شاخص تراکم گل و لای

شاخص تراکم گل و لای (SDI) آزمونی برای اندازهگیری قابلیت ایجاد گل و لای آب ورودی بر روی غشاء RO توسط جامدات معلق و کلوئیدها میباشد. این آزمون عبارت است از اندازهگیری زمان جاری شدن آب ورودی از میان یک لایه فیلتر 0.45 میکرونی.

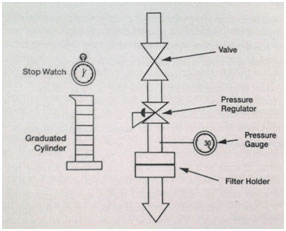

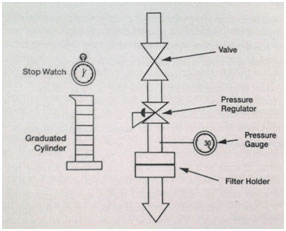

شکل 6 مواد اساسی لازم جهت انجام آزمون SDI را نشان میدهد. دستگاه نشان داده شده در شکل 6 تا جاییکه ممکن است باید به ورودی RO نزدیک باشد (در صورت امکان ، بهتر است بین فیلترهای کارتریج و RO قرار بگیرد).

برای انجام مراحل آزمون SDI باید یک لایه فیلتر 0.45 میکرونی داخل محفظهی شفاف قرار گیرد. از مقدار کمی آب بطری برای مرطوب کردن لایهی فیلتر و استقرار کامل آن استفاده میشود. (اگر لایهی فیلتر علائمی از وجود حبابهای هوا نشان دهد یا بهدلیل کنده شدن رسوب از روی محفظهی فیلتر ، پوشش رسوبی نامنظمی بر روی لایهی فیلتر قرار گیرد ، فیلتر بهدرستی قرار نمیگیرد و آزمون SDI نامعتبر میشود). شیر جدا کننده باز شده و رگلاتور فشار بر روی 30 psi تنظیم میشود. سپس زمان لازم برای جمع شدن 500 ml از آبی که از لایهی فیلتر 0.45 میکرونی عبور کرده است ، ثبت میگردد. پس از جمع شدن این حجم از آب ، به آب اجازه داده میشود که بهطور پیوسته بهمدت 15 دقیقه از میان فیلتر عبور کند. در صورت نیاز ، باید فشار را تنظیم کرد تا روی 30 psi ثابت بماند. پس از اتمام 15 دقیقه ، زمان لازم برای جمع شدن 500ml آب دیگر ثبت میشود. سپس هر دو زمان ثبت شده در معادلهی 9 قرار میگیرند تا مقدار SDI محاسبه گردد ( توجه داشته باشید که SDI بدون واحد است ) :

(9) × 100 SDIn = (1-t_o/t_n )/n

که :

n = زمان اجرای کل ، 15 دقیقه

to = زمان جمعآوری 500 ml از آب ورودی در زمان صفر ، بر حسب ثانیه

tn = زمان جمعآوری 500 ml از آب ورودی در زمان n (15 min) ، بر حسب ثانیه

این آزمون باید در فشار 30psi انجام شود. همانطوریکه در بالا ذکر گردید ، اگر فشار در طی انجام آزمون افت کند ، باید آنرا تنظیم کرد تا به 30 psi برگردد.

( همچنین توجه کنید که مدت زمان انجام آزمون SDI 5 و 10 دقیقه است. بههرحال ، بیشتر مراجع مربوط به SDI مدت زمان 15 دقیقه را ذکر کردهاند ، مگر اینکه غیر از آن اعلام شده باشد.)

بیشترین مقدار SDI15 که میتواند با استفاده از معادلهی 9 محاسبه شود وقتی است که زمان آخرین جمعآوری 500 ml آب ، tn ، بینهایت باشد. در این حالت حداکثر مقدار SDI15 مساوی با (1/15)×100 یا 6.7 میباشد.

آزمون SDI باید بهطور درخط با استفاده از نمونهی آب خوراک انجام شود ؛ انتقال نمونه به آزمایشگاه برای انجام آزمایش توصیه نمیشود ، چون جامدات تهنشین شده در ظرف انتقال یا چسبیده به آن باعث نامعتبر شدن آزمون میشوند. بیشتر ترجیح داده میشود که شاخص تراکم گل و لای تا جایی که امکان دارد به جریان ورودی به RO نزدیک باشد ، یعنی بعد از فیلتر کارتریج. چنانچه میسر نباشد که این آزمون بعد از فیلتر کارتریج انجام شود ، بهترین مکان بعدی ، قبل از فیلتر کارتریج میباشد. آب باید از طریق دریچه یا شیر نمونهگیری حداقل بهمدت یک ساعت و ترجیحاً یک شب قبل از انجام آزمون SDI جریان داشته باشد. انجام این کار ضروری است تا نمونهی آب خوراک عاری از مواد جامدی شود که ممکن است با گذشت زمان در دریچه یا شیر نمونهگیری جمع شده باشند.

اگرچه هیچ دستگاه سنجش SDI واقعاً خودکار نمیباشد ، علاوهبر دستگاه دستی نشان داده شده در شکل 6 ، دستگاههای نیمه خودکاری نیز وجود دارند. این واحدهای نیمه خودکار آزمون SDI ، شامل زمان سنجی و جمعآوری آب از فیلتر SDI را انجام میدهند. برای تعویض لایهی فیلتر SDI و ثبت نتایج آزمایش ، دخالت انسان لازم میباشد. توجه داشته باشید که پس از هر بار استفاده از دستگاههای خودکار ، باید آنها را با آب دارای کیفیت بالا بهشدت شست ، چون نقاط "کوری" در مسیر وجود دارند که آلودگیها و باکتریها میتوانند در آنها جمع شده و لوله را دچار لایگرفتگی کنند. اگر شستشوی سریع انجام نشود ، این آلایندهها متعاقباً بر روی آزمونهای SDI تأثیر میگذارند.

SDI کمتر معادل با قابلیت کمتر جهت لایگرفتگی یک غشاء توسط جامدات معلق میباشد. مقدار SDI15 باید از 5 کمتر باشد تا سازندگان ممبرین ، محصولشان را ضمانت کنند. بههرحال ، حتی اگر SDI کمتر از 5 نیز باشد ، ممکن است که آب بتواند بر روی ممبرین لای ایجاد کند. عملاً باید مقدار SDI15 کمتر از 3 باشد تا قابلیت لایگرفتگی به سطح قابل قبولی برسد.

توجه داشته باشید که SDI و کدورت ارتباط اندکی با هم دارند. بهطور کلی ، در کدورت بالاتر ، SDI نیز بالاتر خواهد بود. بههرحال ، کدورت پایین (<1 NTU) ، بهنوبهی خود حاکی از کم بودن SDI (<5) نمیباشد.

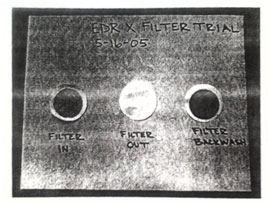

شکل 7 لایههای فیلتری SDI ، که قبل و بعد از فیلتر مولتیمدیا نصب شدهاند تا آب ورودی به RO را تصفیه کنند ، را نشان میدهد. لایههای موجود در این شکل دو نکتهی مهم را نشان میدهند. نکتهی اول اینکه ، با مشاهدهی لایههای فیلتر میتوان دربارهی بازدهی فیلتر مولتی مدیا ، جهت کاهش غلظت جامدات معلق در آب ورودی به RO ، اطلاعاتی کسب نمود. نکتهی دوم اینکه ، میتوان لایههای فیلتری را جهت تعیین طبیعت رسوب موجود بر روی آنها ، تجزیه و تحلیل کرد. بهروش بصری ، رنگهای زیر نشانههایی برای پتانسیل ویژهی رسوبات میباشند:

زرد : احتمالاً آهن یا مواد آلی

قرمز تا قهوهای مایل به قرمز : آهن

سیاه : منگنز (اگر رنگ لایههای فیلتر در تماس با اسید پاک شود)

همچنین میتوان لایههای فیلتر را برای تجزیه و تحلیل رسوب به آزمایشگاه فرستاد. نتایج حاصل از آنالیز رسوب به طراحی پیشتصفیه اختصاصی کمک خواهد کرد ، چون ذرات خاص با کمک کردن به بارگذاری جامدات معلق میتوانند هدفی برای تصفیه باشند تا غلظت آنها در آب ورودی به RO کاهش یابد.

شاخص اشباع Langelier

شاخص اشباع Langelier (LSI) روشی برای تعیین کیفیت رسوبگذاری یا تمایل به خورندگی آب میباشد. در اصل از این شاخص برای آب خنککننده استفاده میشود. LSI مبتنی بر pH و درجهحرارت آب مورد نظر ، همچنین غلظتهای TDS ، سختی کلسیم ، و قلیائیت میباشد.

شاخص اشباع Langelier با استفاده از معادلهی 10-3 محاسبه میشود :

(10) LSI = pH – pHa

که :

(11) pHa = ( 9.3 + A + B ) – ( C +D )

و :

استppm برحسب [TDS]، که A = (Log10[TDS]-1)/10

B = -13.12×Log10(˚C+273)+34.55

استppm CaCO3 برحسب [Ca2+] ، که C = Log10[Ca2+]-0.4

استppm CaCO3 بر حسب [قلیائیت] ، که D = Log10[قلیائیت]

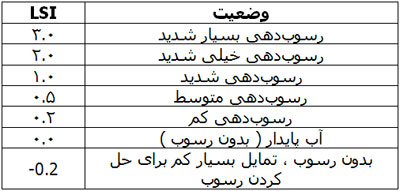

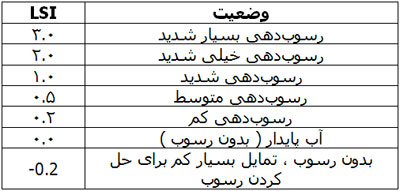

اگر LSI بزرگتر از 0 باشد ، یعنی آب تمایل دارد که رسوب کربنات کلسیم تشکیل دهد. اگر LSI مساوی با 0 باشد ، یعنی آب در حالت تعادل شیمیایی قرار دارد. اگر LSI کوچکتر از 0 باشد ، یعنی آب خورنده است ( به جدول 6 مراجعه نمایید ).

شاخص اشباع Langelier برای TDS تا حدود 4000 ppm معتبر است. در غلظتهای بالاتری از TDS ، شاخص اشباع Stiff-Davis (SDSI) استفاده میشود ، معادلهی 12 :

(12) SDSI = pH – pCa – pALK – K

که :

استppm برحسب [Ca2+] ، که pCa = -Log10[Ca2+]

استppm قلیائیت بر حسب ، که pALK = -Log10[قلیائیت کل]

یک عدد ثابت براساس قدرت یونی و درجه حرارت = K

در موارد مربوط به RO ، مثبت بودن LSI یا SDSI نشان میدهد که آب ورودی تمایل به تشکیل رسوب کربنات کلسیم دارد. در این شرایط ، وجود پیشتصفیه بهشکل سختیگیر ( با آهک یا مبدل یونی ) ، یا استفاده از آنتیاسکالنت و/یا اسید ضروری میباشد.

برچسپ:

عدد بتا ، که در برخی مواقع "ضریب قطبش غلظتی" نامیده می شود ، عبارت است از نسبت غلظت یک جزء در سطح غشاء به غلظت همان جزء در حجم محلول. بنابراین ، عدد بتا روشی برای تعیین مقدار قطبش غلظتی میباشد.

هرقدر عدد بتا بزرگتر باشد ، احتمال لای گرفتگی یا رسوبگرفتگی بر روی غشاء بیشتر میباشد. از طرف دیگر ، چون عدد بتا نسبت غلظت در سطح را به غلظت در حجم محلول میسنجد ، عدد بتای بزرگتر بهمعنی زیادتر بودن غلظت نسبی در سطح میباشد. اگر غلظت بهاندازهی کافی زیاد باشد ، ممکن است حالت اشباع رخ دهد و رسوب تولید گردد. برای ایجاد کمترین مقدار رسوب ، حداکثر مقدار قابل قبول برای عدد بتا معمولاً بین 1 تا 1.2 میباشد.

عدد بتا ، جزو خواص غشاء نمیباشد ؛ بلکه ابزاری برای طراحی سیستم بوده و باید انتخاب شود. مخصوصاً اینکه عدد بتا تابعی از چگونگی شتاب جریان ورودی است که از میان ممبرین عبور کرده و آبزدایی میشود. اگر آب از جریان ورودی خیلی سریع حذف شود ، عدد بتا افزایش مییابد ، چون حجم زیادی از آب بهداخل ممبرین نفوذ کرده و حجم نسبتاً زیادی از جامدات حلشده نیز بر روی ممبرین جمع میشود. بیشتر شدن قطبش غلظتی باعث ایجاد مشکل میشود زیرا جریان صرفاً نفوذی بعد از سطح ممبرین اتفاق میافتد.

لایگرفتگی

در اثر تهنشینشدن جامدات معلق ، مواد آلی ، یا میکروبها بر روی سطح ممبرین ، معمولاً ممبرین در طرف مربوط به خوراک/جریان غلیظ شده ، دچار لایگرفتگی میشود. ذرات تولیدکنندهی لای عبارتند از :

• کلوئیدها ، مانند سیلیکاتهای آلومین و آهن. سیلیکا میتواند با غلظتی کمتر از حالت اشباع در حضور آلومینیوم یا آهن رسوب کند.

• مواد آلی ، که برای میکروبها غذا تهیه میکنند.

• میکروبها

• رنگ ، که بهطور برگشتناپذیری جذب سطح پلیمری ممبرین میشود.

• فلزات ، مانند آهن و منگنز که اکسید آنها رسوب میکند ؛ آلومینیوم حاصل از آلوم ، که بهطور عادی بسیار زیاد وجود دارد ، مخصوصاً در منابع سطحی و شهری ؛ و سولفید هیدروژن ، که با انجام عمل اکسیداسیون باعث آزاد شدن عنصر گوگرد میشود ، مادهای بسیار چسبنده جدا کردن آن از ممبرین غیرممکن یا خیلی سخت است.

جدول 4 فهرستی از رهنمودهای مربوط به کیفیت آب را برای حداقل شدن لایگرفتگی در غشاءهای RO ارائه میکند.

جدول 4 فهرستی از رهنمودهای مربوط به کیفیت آب برای حداقل شدن لایگرفتگی در غشاءهای RO

٭ در جریان دفع شده از RO

لایگرفتگی با افزایش شدت نفوذ در ممبرین و کاهش سرعت جریان متقاطع ، دو حالتیکه قطبش غلظتی را زیاد میکنند ، تشدید میشود. شدت نفوذ بیشتر یعنی اینکه ، آب با سرعت بیشتری از میان غشاء عبور کرده و از جامداتی جدا میشود که اکنون با سرعت بیشتری در لایهی مرزی مربوط به قطبش غلظتی جمع شدهاند. اگر زمان اقامت در لایهی مرزی کافی باشد ، این جامدات در برخی مواقع بهصورت دائمی بر روی سطح ممبرین رسوب میکنند. سرعت جریان متقاطع بر روی ضخامت لایهمرزی مؤثر است. هرچه سرعت جریان متقاطع کمتر باشد ، لایهمرزی ضخیمتر میشود. در لایهی مرزی ضخیمتر ، مقدار تجمع جامدات در لایه بیشتر میشود و بهدلیل افزایش ضخامت ، جامدات زمان بیشتری را در لایه سپری میکنند. از این طریق میتوان پتانسیل لایگرفتگی شدت یافته را تنظیم نمود.

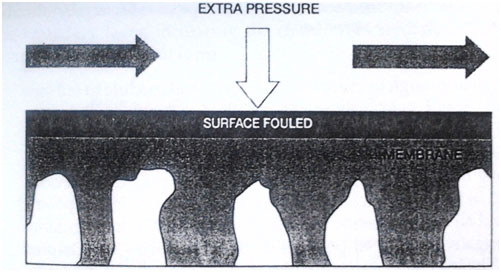

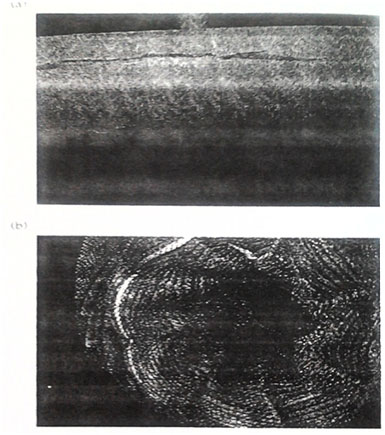

یک ممبرین خراب دو مسألهی اصلی را در رابطه با میزان عملکرد از خود نشان میدهد : بیشتر بودن فشار عملیاتی نسبت به حالت عادی ( برای جبران کم شدن شدت نفوذ در ممبرین در فشار ثابت ) و بیشتر شدن افت فشار نسبت به حالت عادی. همچنانکه رسوبات بر روی سطح ممبرین جمع میشوند ، یک لایهی اضافی و مانع جهت انتقال از میان ممبرین را ایجاد میکنند. این مانع اضافی به نیروی محرکهی بزرگتری ، یا فشار عملیاتی بزرگتر ، نیاز دارد. در اثر افزایش مقاومت در برابر جریان متقاطع ، بهعلت وجود لایهی از رسوبات ، افت فشار بیشتر میشود. افت فشار یعنی فشار محوری در مدول ممبرین. اگر افت فشار بهاندازهی کافی بالا باشد ، فشار محوری در مدول ممبرین میتواند بهقدری زیاد شود که باعث شکسته شدن ممبرین و مدول گردد. این شکسته شدن میتواند بهعنوان ترکهایی بر روی پوشش خارجی مدول و یا ترکهای بسیار ریز درممبرین ها و فضاهای جداکننده ظاهر شود.

شکل 4 لایهی رسوبی بر روی سطح ممبرین ، یک مانع اضافی در برابر انتقال آب تصفیه شده ایجاد میکند که برای اعمال نیرو جهت انجام نفوذ از میان لایهی رسوبی به فشار زیادتری نیاز میباشد.

شکل 5 ترک بر روی پوشش خارجی مدول (a) و ترکهای بسیار ریز در ممبرینها و فضاهای جداکننده (b) بهعلت زیاد شدن افت فشار

لایگرفتگی یک ممبرین رویدادی است که در ابتدای فیلتراسیون فیزیکی رخ میدهد ، اگرچه در برخی مواقع ، بار الکتریکی ذرات میتواند قابلیت لایگرفتگی را در یک غشای RO تعیین نماید(مانند حالتیکه منعقدکنندههای کاتیونی برای غشای پلیآمیدی RO با بارمنفی بهکار برده میشوند). معمولاً مدولهای غشایی جلویی در یک سیستم RO ، بیشتر در معرض لایگرفتگی قرار دارند ( مدول غشایی "جلویی" ، مدول انتهایی در یک لولهی تحت فشار است که آب خوراک در ابتدا با آن تماس پیدا میکند). در این مورد ، لایگرفتگی میکروبی یک استثناء محسوب میشود. میکروبها میتوانند در هرکجا از سیستم غشایی که شرایط رشد فراهم باشد ، کلونی ایجاد کنند. کلونیهای ماهوارهای میتوانند تقسیم شوند و خودشان را در سیستم پراکندهتر کنند. توجه کنید که چنانچه شرایط مناسب ، حتی برای مدت زمان کوتاهی ، برای لایگرفتگی فراهم شود ، برای یک غشاء میتواند لای گرفتگی طولانیمدت و حتی دائمی اتفاق بیافتد.

رسوب گذاری

در اثر رسوب نمکهای اشباع بر روی سطح غشاء ، ممبرینهای RO دچار رسوبگرفتگی میشوند. جدول 5 فهرستی از رهنمودهای مربوط به کیفیت آب برای حداقل شدن رسوبگرفتگی در غشاءهای RO را ارائه میدهد. این جدول دربرگیرندهی انواع زیر است :

• رسوبات کلسیم ، از قبیل کربنات ، سولفات ، فلوراید ، و فسفات ،

• سیلیکای واکنشپذیر ، که در جریان دفع شده از RO اندازهگیری میشود و تابعی از درجهحرارت و pH میباشد.

• رسوبات سولفاتی فلزات نادر ، مانند باریوم و استرنسیوم .

رسوبگرفتگی با افزایش شدت نفوذ و کاهش سرعت جریان متقاطع تشدید میشود ، به همان طریقی که لایگرفتگی افزایش مییابد. شدت نفوذ بالاتر ، مواد حلشدهی زیادتری را با سرعت بیشتر به لایهی مرزی قطبش غلظتی وارد میکند. اگر غلظت مواد حلشده در لایهی مرزی به حالت اشباع برسد ، این مواد بر روی غشاء رسوب میکنند. هرقدر سرعت جریان متقاطع کمتر باشد ، لایهی مرزی ضخیمتر میشود. این امر زمان اقامت مواد محلول را در لایهی مرزی زیاد کرده و احتمال رسیدن به حالت اشباع و تشکیل رسوب را افزایش میدهد.

جدول 5 رهنمودهای مربوط به کیفیت آب برای حداقل شدن رسوبگرفتگی در غشاءهای RO

٭٭ با آنتیاسکالنت مناسب میتواند تا 2.5-2.0 برسد

یک ممبرین رسوبگرفته سه مسألهی اصلی را در رابطه با میزان عملکرد از خود نشان میدهد : بیشتر بودن فشار عملیاتی نسبت به حالت عادی ( برای جبران کم شدن شدت نفوذ در ممبرین در فشار ثابت ) ، بیشتر شدن افت فشار ، و کمتر شدن مقدار دفع نمک نسبت به مقدار پیشبینیشده. همچنانکه رسوبات بر روی سطح ممبرین جمع میشوند ، یک لایهی اضافی و مانع جهت انتقال از میان ممبرین را ایجاد میکنند. چنانچه بخواهیم مقدار بازدهی ثابت باقی بماند ، باید نیروی محرکهی بیشتری را برای راندن آب به درون این مانع اعمال نماییم. بهعلت مقاومت لایهی رسوب در برابر جریان متقاطع ، افت فشار بیشتر میشود. دفع نمک کمتر تابعی از قطبش غلظتی است ، زیرا غلظت مواد معدنی رسوب شده در سطح غشاء بیشتر از مقدار آن در حجم محلول میباشد. بنابراین ، ممبرین غلظت بیشتر را "میبیند" و اگرچه مقدار اصلی دفع در غشاء ثابت میباشد ، اما مقدار حقیقی مادهی حلشده که از میان غشاء عبور میکند بزرگتر است. بههرحال ، مقدار دفع ظاهری و خلوص محصول کمتر میباشد.

چون رسوبگذاری پدیدهای مرتبط با غلظت است ، بههمین دلیل محتملتر است که رسوب در مراحل نهایی یک سیستم RO یافت گردد زیرا غلظت نمکها بیشتر میباشد. برای تعیین قابلیت تشکیل رسوب برای یک نمک ، تولید یون در نمک مورد نظر (موجود در جریان دفع شده) با مقدار حلالیت آن در شرایط مربوط به جریان دفع شده مقایسه میشود.

معادلهی 7 تولید یون در هر درجه از حالت اشباع را تعریف میکند :

IP = [کاتیون]a[آنیون]b (7)

که :

IP = تولید یون

]کاتیون[ = غلظت کاتیون

]آنیون[ = غلظت آنیون

بالا نویسها :

a = مقدار کاتیون موجود در نمک

b = مقدار آنیون موجود در نمک

معادلهی 8 حلالیت محصول در حالت اشباع را تعریف میکند :

KSP = [کاتیون]a[آنیون]b (8)

که :

KSP = حلالیت محصول

]کاتیون[ = غلظت کاتیون

]آنیون[ = غلظت آنیون

بالا نویسها :

a = مقدار کاتیون موجود در نمک

b = مقدار آنیون موجود در نمک

بهطورکلی ، وقتیکه تولید یون بیشتر از حلالیت محصول باشد ، رسوب ایجاد میشود. در مورد رسوبات سولفاتی ، رسوبدهی وقتی اتفاق میافتد که تولید یون بزرگتر از 80 درصد حلالیت محصول باشد.

برای کمک در تعیین رسوبدهی یک نمک بر روی غشای RO ، از شاخصهای رسوبدهی استفاده میشود. معمولاً از شاخص اشباع Langelier (LSI) و شاخص اشباع Stiff-Davis برای پیشبینی رسوبدهی کربنات کلسیم استفاده میشود. معمولاً برنامههای طراحی که توسط سازندگان ممبرین ایجاد میشوند ، شاخصهای رسوبگذاری را برای دیگر رسوبات بهعنوان درصدی از حالت اشباع گزارش میکنند. در بیشتر نمکها وقتیکه تولید یون مساوی با ثابت حلالیت باشد ، شاخص رسوبگذاری 100درصد میشود. در مورد رسوبات سولفاتی ، وقتیکه تولید یون مساوی با 80درصد از ثابت حلالیت باشد ، شاخص اشباع 100درصد میشود. وقتیکه شاخص اشباع 100 درصد یا بیشتر باشد ، باید آب خوراک را سختیگیری کرد یا از آنتیاسکالنتها استفاده نمود.

شاخص تراکم گل و لای

شاخص تراکم گل و لای (SDI) آزمونی برای اندازهگیری قابلیت ایجاد گل و لای آب ورودی بر روی غشاء RO توسط جامدات معلق و کلوئیدها میباشد. این آزمون عبارت است از اندازهگیری زمان جاری شدن آب ورودی از میان یک لایه فیلتر 0.45 میکرونی.

شکل 6 مواد اساسی لازم جهت انجام آزمون SDI را نشان میدهد. دستگاه نشان داده شده در شکل 6 تا جاییکه ممکن است باید به ورودی RO نزدیک باشد (در صورت امکان ، بهتر است بین فیلترهای کارتریج و RO قرار بگیرد).

شکل 6 لوازم مربوط به آزمون شاخص تراکم گل و لای و تجهیزات اضافی

برای انجام مراحل آزمون SDI باید یک لایه فیلتر 0.45 میکرونی داخل محفظهی شفاف قرار گیرد. از مقدار کمی آب بطری برای مرطوب کردن لایهی فیلتر و استقرار کامل آن استفاده میشود. (اگر لایهی فیلتر علائمی از وجود حبابهای هوا نشان دهد یا بهدلیل کنده شدن رسوب از روی محفظهی فیلتر ، پوشش رسوبی نامنظمی بر روی لایهی فیلتر قرار گیرد ، فیلتر بهدرستی قرار نمیگیرد و آزمون SDI نامعتبر میشود). شیر جدا کننده باز شده و رگلاتور فشار بر روی 30 psi تنظیم میشود. سپس زمان لازم برای جمع شدن 500 ml از آبی که از لایهی فیلتر 0.45 میکرونی عبور کرده است ، ثبت میگردد. پس از جمع شدن این حجم از آب ، به آب اجازه داده میشود که بهطور پیوسته بهمدت 15 دقیقه از میان فیلتر عبور کند. در صورت نیاز ، باید فشار را تنظیم کرد تا روی 30 psi ثابت بماند. پس از اتمام 15 دقیقه ، زمان لازم برای جمع شدن 500ml آب دیگر ثبت میشود. سپس هر دو زمان ثبت شده در معادلهی 9 قرار میگیرند تا مقدار SDI محاسبه گردد ( توجه داشته باشید که SDI بدون واحد است ) :

(9) × 100 SDIn = (1-t_o/t_n )/n

که :

n = زمان اجرای کل ، 15 دقیقه

to = زمان جمعآوری 500 ml از آب ورودی در زمان صفر ، بر حسب ثانیه

tn = زمان جمعآوری 500 ml از آب ورودی در زمان n (15 min) ، بر حسب ثانیه

این آزمون باید در فشار 30psi انجام شود. همانطوریکه در بالا ذکر گردید ، اگر فشار در طی انجام آزمون افت کند ، باید آنرا تنظیم کرد تا به 30 psi برگردد.

( همچنین توجه کنید که مدت زمان انجام آزمون SDI 5 و 10 دقیقه است. بههرحال ، بیشتر مراجع مربوط به SDI مدت زمان 15 دقیقه را ذکر کردهاند ، مگر اینکه غیر از آن اعلام شده باشد.)

بیشترین مقدار SDI15 که میتواند با استفاده از معادلهی 9 محاسبه شود وقتی است که زمان آخرین جمعآوری 500 ml آب ، tn ، بینهایت باشد. در این حالت حداکثر مقدار SDI15 مساوی با (1/15)×100 یا 6.7 میباشد.

آزمون SDI باید بهطور درخط با استفاده از نمونهی آب خوراک انجام شود ؛ انتقال نمونه به آزمایشگاه برای انجام آزمایش توصیه نمیشود ، چون جامدات تهنشین شده در ظرف انتقال یا چسبیده به آن باعث نامعتبر شدن آزمون میشوند. بیشتر ترجیح داده میشود که شاخص تراکم گل و لای تا جایی که امکان دارد به جریان ورودی به RO نزدیک باشد ، یعنی بعد از فیلتر کارتریج. چنانچه میسر نباشد که این آزمون بعد از فیلتر کارتریج انجام شود ، بهترین مکان بعدی ، قبل از فیلتر کارتریج میباشد. آب باید از طریق دریچه یا شیر نمونهگیری حداقل بهمدت یک ساعت و ترجیحاً یک شب قبل از انجام آزمون SDI جریان داشته باشد. انجام این کار ضروری است تا نمونهی آب خوراک عاری از مواد جامدی شود که ممکن است با گذشت زمان در دریچه یا شیر نمونهگیری جمع شده باشند.

اگرچه هیچ دستگاه سنجش SDI واقعاً خودکار نمیباشد ، علاوهبر دستگاه دستی نشان داده شده در شکل 6 ، دستگاههای نیمه خودکاری نیز وجود دارند. این واحدهای نیمه خودکار آزمون SDI ، شامل زمان سنجی و جمعآوری آب از فیلتر SDI را انجام میدهند. برای تعویض لایهی فیلتر SDI و ثبت نتایج آزمایش ، دخالت انسان لازم میباشد. توجه داشته باشید که پس از هر بار استفاده از دستگاههای خودکار ، باید آنها را با آب دارای کیفیت بالا بهشدت شست ، چون نقاط "کوری" در مسیر وجود دارند که آلودگیها و باکتریها میتوانند در آنها جمع شده و لوله را دچار لایگرفتگی کنند. اگر شستشوی سریع انجام نشود ، این آلایندهها متعاقباً بر روی آزمونهای SDI تأثیر میگذارند.

SDI کمتر معادل با قابلیت کمتر جهت لایگرفتگی یک غشاء توسط جامدات معلق میباشد. مقدار SDI15 باید از 5 کمتر باشد تا سازندگان ممبرین ، محصولشان را ضمانت کنند. بههرحال ، حتی اگر SDI کمتر از 5 نیز باشد ، ممکن است که آب بتواند بر روی ممبرین لای ایجاد کند. عملاً باید مقدار SDI15 کمتر از 3 باشد تا قابلیت لایگرفتگی به سطح قابل قبولی برسد.

توجه داشته باشید که SDI و کدورت ارتباط اندکی با هم دارند. بهطور کلی ، در کدورت بالاتر ، SDI نیز بالاتر خواهد بود. بههرحال ، کدورت پایین (<1 NTU) ، بهنوبهی خود حاکی از کم بودن SDI (<5) نمیباشد.

شکل 7 لایههای فیلتری SDI ، که قبل و بعد از فیلتر مولتیمدیا نصب شدهاند تا آب ورودی به RO را تصفیه کنند ، را نشان میدهد. لایههای موجود در این شکل دو نکتهی مهم را نشان میدهند. نکتهی اول اینکه ، با مشاهدهی لایههای فیلتر میتوان دربارهی بازدهی فیلتر مولتی مدیا ، جهت کاهش غلظت جامدات معلق در آب ورودی به RO ، اطلاعاتی کسب نمود. نکتهی دوم اینکه ، میتوان لایههای فیلتری را جهت تعیین طبیعت رسوب موجود بر روی آنها ، تجزیه و تحلیل کرد. بهروش بصری ، رنگهای زیر نشانههایی برای پتانسیل ویژهی رسوبات میباشند:

زرد : احتمالاً آهن یا مواد آلی

قرمز تا قهوهای مایل به قرمز : آهن

سیاه : منگنز (اگر رنگ لایههای فیلتر در تماس با اسید پاک شود)

شکل 7 شاخص تراکم گل و لای برای لایههای فیلتر قبل و بعد از تصفیه شدن آب ورودی بهوسیلهی RO

همچنین میتوان لایههای فیلتر را برای تجزیه و تحلیل رسوب به آزمایشگاه فرستاد. نتایج حاصل از آنالیز رسوب به طراحی پیشتصفیه اختصاصی کمک خواهد کرد ، چون ذرات خاص با کمک کردن به بارگذاری جامدات معلق میتوانند هدفی برای تصفیه باشند تا غلظت آنها در آب ورودی به RO کاهش یابد.

شاخص اشباع Langelier

شاخص اشباع Langelier (LSI) روشی برای تعیین کیفیت رسوبگذاری یا تمایل به خورندگی آب میباشد. در اصل از این شاخص برای آب خنککننده استفاده میشود. LSI مبتنی بر pH و درجهحرارت آب مورد نظر ، همچنین غلظتهای TDS ، سختی کلسیم ، و قلیائیت میباشد.

شاخص اشباع Langelier با استفاده از معادلهی 10-3 محاسبه میشود :

(10) LSI = pH – pHa

که :

(11) pHa = ( 9.3 + A + B ) – ( C +D )

و :

استppm برحسب [TDS]، که A = (Log10[TDS]-1)/10

B = -13.12×Log10(˚C+273)+34.55

استppm CaCO3 برحسب [Ca2+] ، که C = Log10[Ca2+]-0.4

استppm CaCO3 بر حسب [قلیائیت] ، که D = Log10[قلیائیت]

جدول 6 شاخص اشباع Langelier

اگر LSI بزرگتر از 0 باشد ، یعنی آب تمایل دارد که رسوب کربنات کلسیم تشکیل دهد. اگر LSI مساوی با 0 باشد ، یعنی آب در حالت تعادل شیمیایی قرار دارد. اگر LSI کوچکتر از 0 باشد ، یعنی آب خورنده است ( به جدول 6 مراجعه نمایید ).

شاخص اشباع Langelier برای TDS تا حدود 4000 ppm معتبر است. در غلظتهای بالاتری از TDS ، شاخص اشباع Stiff-Davis (SDSI) استفاده میشود ، معادلهی 12 :

(12) SDSI = pH – pCa – pALK – K

که :

استppm برحسب [Ca2+] ، که pCa = -Log10[Ca2+]

استppm قلیائیت بر حسب ، که pALK = -Log10[قلیائیت کل]

یک عدد ثابت براساس قدرت یونی و درجه حرارت = K

در موارد مربوط به RO ، مثبت بودن LSI یا SDSI نشان میدهد که آب ورودی تمایل به تشکیل رسوب کربنات کلسیم دارد. در این شرایط ، وجود پیشتصفیه بهشکل سختیگیر ( با آهک یا مبدل یونی ) ، یا استفاده از آنتیاسکالنت و/یا اسید ضروری میباشد.

برچسپ: