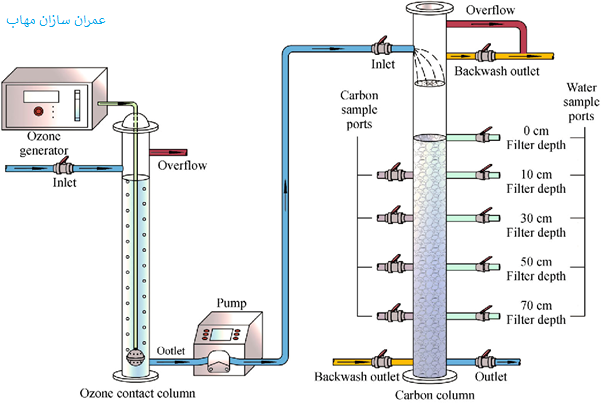

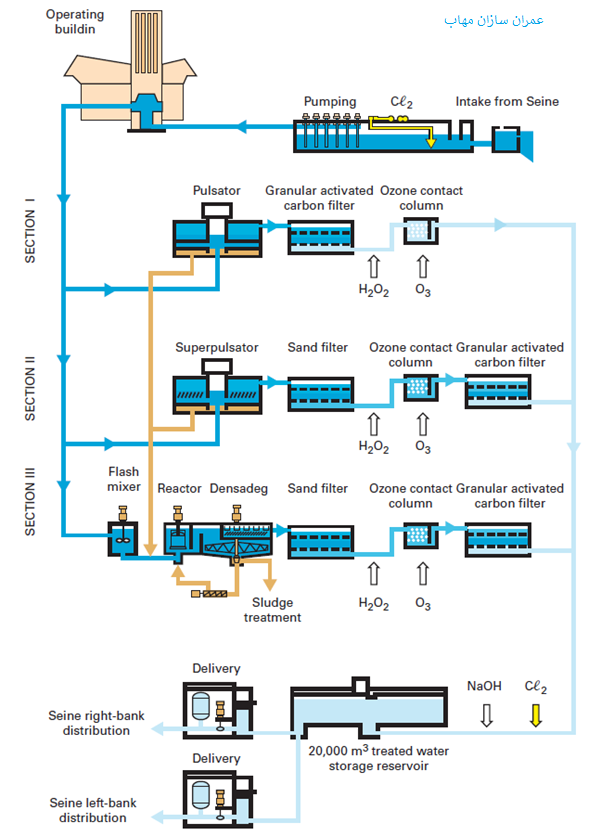

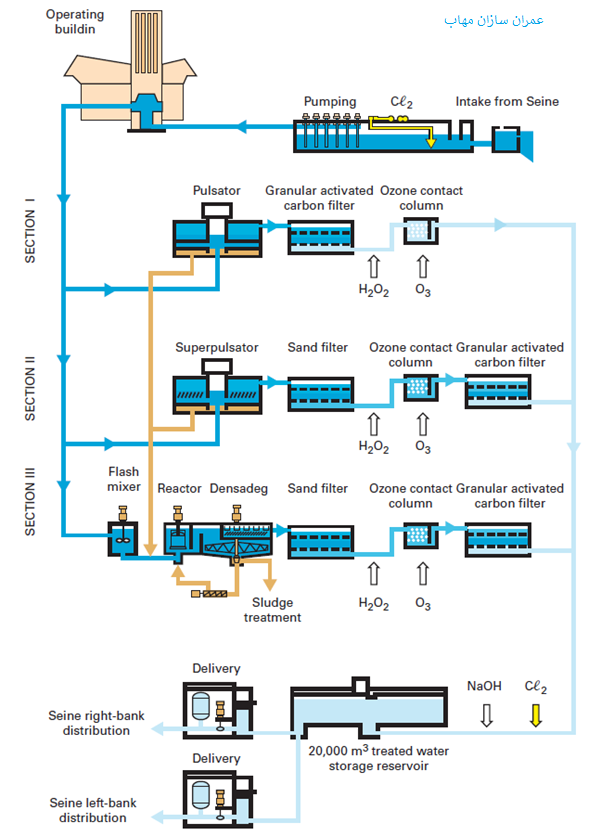

از ترکیب اکسیداسیون توسط ازن سازی و جذب توسط کربن فعال دانه ای معمولاً به عنوان فرآیند بیولوژیک کربن فعال یاد می شود. ازن دهی و به دنبال آن کربن فعال بیولوژیکی (O3 / BAC) بعنوان یکی از فرآیندهای اصلی تصفیه پیشرفته بدون اسمز معکوس برای استفاده مجدد از فاضلاب قابل شرب در نظر گرفته شده است استفاده از این روش در تصفیه و استفاده مجدد از پساب می تواند کل کربن آلی را کاهش دهد و طعم و بوی نامطبوع آب را کنترل کند. بازده کربن فعال برای تصفیه بیولوژیکی آب آشامیدنی به طور قابل توجهی بیشتر از بازده محیط فیلتراسیون معمولی مانند شن و ماسه یا آنتراسیت است.

چه عواملی بر کارایی کربن های فعال بیولوژیکی تاثیر دارند؟

تنوع فصلی در حذف مواد آلی محلول (DOM) از آب آشامیدنی با استفاده از فیلترهای کربن فعال بیولوژیکی (BAC) اغلب به تغییرات دما نسبت داده شده و در میزان جداسازی این مواد از آب عامل مهمی است. با این حال ، به دلیل تغییرات فصلی در سایر پارامترهای تأثیرگذار مانند غلظت و نوع DOM و فعالیت میکروبی ، ارتباط مستقیم دما با کارایی تصفیه می تواند نسبتاً دشوار و از چالش های این حوزه کاری باشد. علاوه بر این ، فرآیندهای موجود در فیلترهای BAC شامل جذب ، دفع و تجزیه بیولوژیکی در بیوفیلم ها هستند در حالی که هرکدام متفاوت به دما پاسخ می دهند.

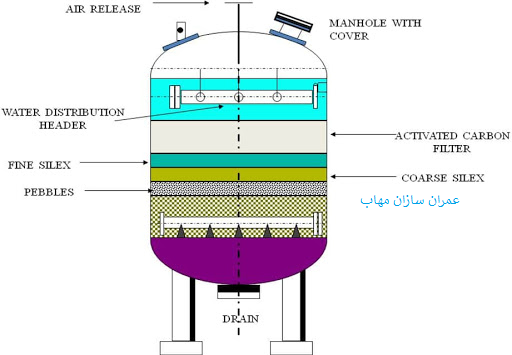

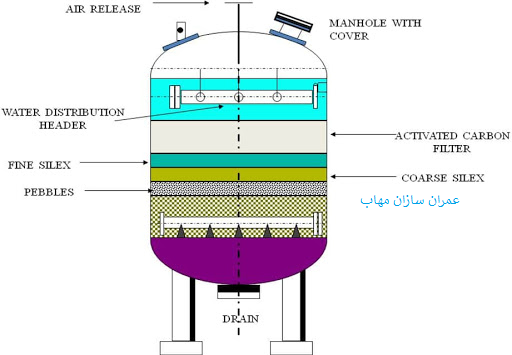

هنگام بررسی روند BAC ، خطر ورود زیست توده باکتریایی به پساب باید ارزیابی شود. باکتری های خارج شده از فیلترهای BAC با ضد عفونی به راحتی از بین می روند. نشان داده شده است که ذرات فعال کربن زیستگاهی برای ارگانیسم ها فراهم می کند و آنها را از غیرفعال شدن در هنگام ضد عفونی محافظت می کند. فیلتراسیون اضافی از طریق شن و ماسه برای جلوگیری از فرار ریزهای کربن فعال در آب محصول توصیه می شود. این را می توان با داشتن یک لایه از محیط شن و ماسه (۶ تا ۹ اینچ) به عنوان پشتیبان برای محیط کربن فعال دانه بندی شده به دست آورد.

فرآیند کربن فعال بیولوژیکی Biological activated carbon (BAC) process

جدیدترین روش های بازیابی و احیای کربن های فعال بیولوژیکی

مطالعات نشان می دهد که کربن فعال بیولوژیکی مصرف شده (SAC) در یک تصفیه خانه آب آشامیدنی با مایکروویو بازسازی شده است و اثرات بازسازی از طریق مقادیر ید ، شیمی سطح ، انرژی ساختار سطح و مورفولوژی سطح در مقایسه با کربن فعال استفاده نشده (UAC) ارزیابی شد. بر این اساس ، عملکرد کربن فعال احیا شده (RAC) با جذب متیلن بلو و شفاف سازی آب خام بررسی شد. نتایج نشان داد که مقدار ید RAC به ۹۸.۱ از UAC بهبود یافت و سطح BET RAC 778 متر مربع در گرم بزرگتر از SAC 749 متر مربع در گرم بود. ساختار منافذ RAC منظم تر از UAC بود و با توجه به تشکیل میکروپورهای جدید ، راندمان حذف RAC به ۷/۹۰ درصد رسید.

فرآیند کربن فعال بیولوژیکی Biological activated carbon (BAC) process

استفاده از روش ازن-کربن فعال بیولوژیکی در تجدیدآب های زیرزمینی و بازچرخانی پساب

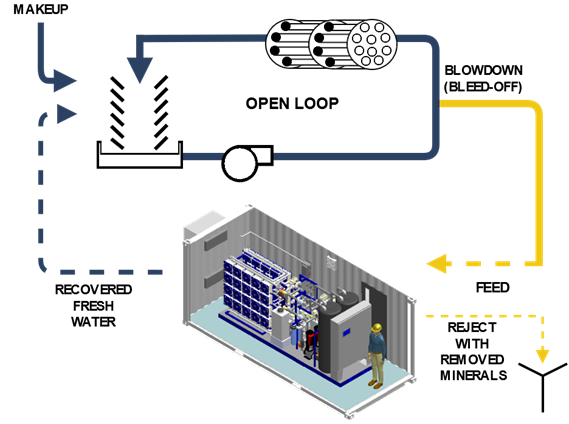

در منطقه آب شهری دره سان گابریل در کالیفرنیا تجدید آب های زیرزمینی به عنوان یک استراتژی بالقوه برای افزایش تأمین آب آشامیدنی آن است. در این پروژه کاربرد گسترده ای ازن و کربن فعال بیولوژیکی (BAC) را برای استفاده مجدد از آب آشامیدنی مورد استفاده قرار گرفت. با استفاده از یک پکیج پیشرفته تصفیه متشکل از ازن (نسبت ازن به کل کربن آلی ۱.۰) و BAC (زمان تماس بستر خالی ۲۰ دقیقه) ، ۱۰ میلیون گالن در روز امکان استفاده مجدد از آب قابل شرب انجام شد و ۲۵ تا ۵۱ میلیون دلار صرفه جویی در هزینه های سرمایه ای داشت ،همچنین ۲ تا ۴ میلیون دلار در سال در هزینه های بهره برداری و نگهداری و ۴-۸ گیگاوات ساعت در سال در مصرف انرژی در مقایسه با سایر روش های تصفیه جایگزین با اسمز معکوس صرفه جویی شد. این روش مبتنی بر ازن، توانست به معیارهای بهداشت عمومی که اخیراً توسط وزارت بهداشت عمومی کالیفرنیا و موسسه تحقیقات ملی آب برای کاربردهای استفاده مجدد از آب آشامیدنی تهیه شده است دست یابد.

قابلیت های کربن فعال بیولوژیکی در حذف آلاینده های مقاوم در آب

بنزن ، تولوئن ، اتیل بنزن و زایلن ها (BTEX) از آلاینده های معمول آب های زیرزمینی هستند. تصفیه با کربن فعال بیولوژیکی (BAC) می تواند گونه های BTEX به خوبی روی کربن فعال جذب نموده و این مواد به راحتی در جاذب تجزیه می شوند. در یک بررسی فنی ستون های کربن فعال تلقیح شده به سرعت به سیستم های BAC تبدیل شدند. آنها بیشتر گونه های BTEX موجود در خوراک را حذف کردند. تجزیه بیولوژیکی در درجه اول مسئول حذف کلی سیستم های BAC بود و مقادیر بنزن ، تولوئن و او-زایلن برداشته شده طی دوره تصفیه ۲ هفته ای بیش از ظرفیت های ایزوترم مربوطه بود. سیستم های BAC پایدار در برابر بارهای شوک با جریان و غلظت بالاتر مقاوم بوده و کمتر از مقدار مورد انتظار اکسیژن محلول مصرف می کنند. تولید مجدد زیست محیطی قابلیت درمان طولانی مدت سیستم های BAC را برای از بین بردن BTEX و سایر آلاینده ها بدون جایگزینی دوره ای کربن فراهم می کند. کربن فعال مبتنی بر ذغال (SC) به دلیل هزینه کمتر و درجه بالاتری از تولید مجدد ، از کربن فعال مبتنی بر نارگیل (YK) مطلوب تر بود.

فرآیند کربن فعال بیولوژیکی Biological activated carbon (BAC) process

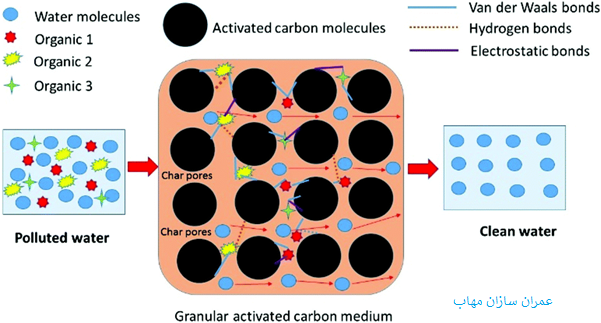

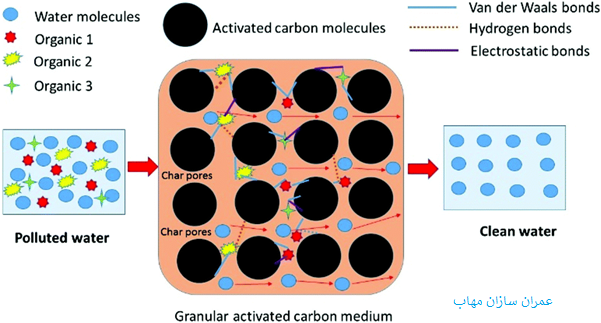

کربن فعال گرانولی

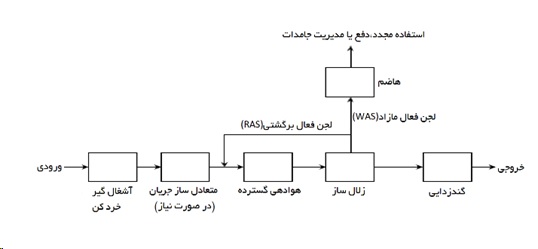

کربن فعال گرانول (GAC) ماده پشتیبانی است که برای ایجاد برخی از باکتریهایی که به طور گسترده در محیط یافت می شوند مانند باکتریهای نیتریک کننده یا باکتریهای هتروتروف که مسئول متابولیسم مواد آلی قابل تجزیه هستند، مورد استفاده قرار میگیرند.ناهمواری سطح دانه همراه با قابلیت جذب نوع فیزیکی-شیمیایی (مشابه مولکول های آلی) ؛ این خصوصیات باعث می شود که باکتریها حتی در حضور نیروی برشی زیاد به GAC متصل شوند.وقتی کلر یا برخی مواد سمی دیگر در آب قابل تصفیه شده وجود داشته باشد، به جای حل شدن در آب به GAC متصل می شوند.همچنین، مولکولهای آلی که به عنوان ماده مغذی باکتری استفاده می شوند و در منافذ GAC محبوس می شوند. برخی باکتریها نیز به GAC متصل می شوند ، این امر خیلی سریع اتفاق می افتد. متعاقباً ، یک جمعیت باکتری متعادل حاصل می شود و باید از طریق شستشوی کافی مکرر کنترل شود (یعنی در فواصل تقریبی هفتگی) این شستشوها همچنین برای اطمینان از عدم تراکم جمعیت GAC از بی مهرگان ، که از این باکتری ها تغذیه می کنند ، ضروری است.

بعد از یک دوره سازگاری کافی ، ترکیبات پیچیده تری مانند برخی از محصولات ارگانوکلر را می توان توسط باکتری های متصل به فیلتر GAC متابولیزه کرد. با این حال ، اگر آب به GAC تزریق شود بدون استفاده از تصفیه مقدماتی مناسب ، این عمل محدود می ماند. از طرف دیگر ، اثر بیولوژیکی اعمال شده توسط یک فیلتر GAC به طور قابل توجهی توسط ازن سازی اولیه افزایش می یابد. محصولات اکسیدهای ازن که دارای سینتیک اکسیداسیون سریع هستند. بنابراین این محصولات دیگر نباید بیش از GAC جذب شوند .

مزایای فعالیت بیولوژیکی کربن فعال

• حذف بیولوژیکی ترکیبات آلی محلول در فیلترهای GAC چندین مزیت کیفیت آب به پایان رسیده را به همراه دارد.

• اکسیداسیون بیولوژیکی فرآیند غالب در حذف DOC است. در شرایط حالت پایدار ، بازده حذف DOC از ۱۵ تا ۴۰ درصد است. اگر بازده حذف به دست آمده در شرایط پایدار اهداف تصفیه را برآورده کند ، می توان عمر مفید GAC را به میزان قابل توجهی افزایش داد.

• اکسیداسیون بیولوژیکی در فیلترهای GAC همچنین می تواند برای از بین بردن مواد معدنی مانند آمونیاک موثر باشد. آمونیاک یک ماده شیمیایی سمی است که باعث رشد بیولوژیکی و واکنش با کلر می شود. حذف ترکیبی DOC و آمونیاک منجر به کاهش قابل توجهی از کلر مورد نیاز آب نهایی می شود. کاهش تقاضای کلر میزان DBP ها را کاهش می دهد و کیفیت آب را بهبود می بخشد.

• قبل از ازن سازی مزایای زیادی برای فرآیند تصفیه آب فراهم می کند (به عنوان مثال ، ضد عفونی عالی بدون تشکیل THM یا HAA ، میکرو لخته ، حذف رنگ ، حذف آهن و منگنز ، کاهش طعم و بو ، افزایش فعالیت بیولوژیکی و غیره). با این حال ، محصولات جانبی ازن سازی معمولاً به راحتی تجزیه می شوند و می توانند به رشد بیولوژیکی در سیستم توزیع منجر شوند. حذف این ترکیبات زیست تخریب پذیر در فیلترهای BAC منجر به کنترل رشد مجدد بیولوژیکی و افزایش پایداری کلر باقیمانده می شود. در شرایط پایدار گزارش شده است که بازده حذف کربن آلی قابل جذب (AOC) و کربن آلی قابل تجزیه زیست (BDOC) از ۵۰ تا ۱۰۰ درصد گزارش شده است. علاوه بر این ، این فرآیند می تواند منجر به حذف کامل محصولات فرعی ازن زنی شود که نگران کننده سلامت هستند و ممکن است برای مقررات آینده هدف قرار گیرند.

• می تواند برای از بین بردن مواد شیمیایی آلی مصنوعی مانند بنزن ، تولوئن و سموم دفع آفات مانند آترازین که تهدید های سلامتی دارند موثر باشد. این فرآیند همچنین می تواند غلظت ترکیبات ایجاد کننده بو مانند آلدئیدهای با زنجیره کوتاه ، آمین ها و آلدئیدهای آلیفاتیک و فنل ها و فنل های کلره دار (ضد عفونی کننده / دارویی) را کاهش دهد.

• غلظت ترکیبات سمی را در محیط های میکروبی محلی کاهش می دهد.

• سرانجام ، جذب فیزیکی در GAC مزایای بیشتری نسبت به سایر جاذب های متداول در تصفیه دارد.

فرآیند کربن فعال بیولوژیکی Biological activated carbon (BAC) process

متغیرهای عمده فرآیند BAC

زمان تماس با بستر خالی مهمترین پارامتر برای حذف مواد آلی زیست تخریب پذیر است. زمان تماس انتخاب شده با هدف تصفیه به درجه حرارت آب بستگی دارد. زمان های تماس گزارش شده که حذف کارآمد AOC را می توان با زمان تماس کمتر از پنج دقیقه بدست آورد.

فیلترهای BAC باید به طور منظم شستشو شوند تا از تکثیر میکروب ها در محیط جلوگیری شود و سطح تغذیه ای پایین را حفظ کند. کسری از زیست توده باکتریایی ثابت شده بر روی GAC در طی شستشو از بین می رود. در آب سرد، راندمان حذف ماده قابل تجزیه زیست پس از شستشوی مجدد به طور قابل توجهی کاهش می یابد، اما در عملیات زمستانی به شستشوی مجدد مکرر نیاز دارد. اگر فیلترها با آب کلر شسته شوند ، این کاهش حتی بیشتر است. علاوه بر این ، اگر میزان نفوذ با کلر ، کلرآمین ها یا دی اکسید کلر از قبل آلوده شده باشد ، کارایی تصفیه بیولوژیکی کاهش می یابد.

مطالعات اخیر کانادا و ایالات متحده نشان داده است که فیلترهای BAC مرحله اول عملکردی مشابه جذب کننده های GAC پس از فیلتر دارند و هزینه سرمایه را به شدت کاهش می دهند. در نتیجه ، با توجه به زمان تماس کافی ، فیلترهای BAC می توانند به فیلترهای ماسه ای تبدیل شوند.

برای انتخاب کربن فعال به چه شاخصه هایی باید توجه نمود؟

خصوصیات اضافی برای انتخاب محصول کربن فعال شامل تراکم بستر آشکار (AD) ، مقاومت در برابر سختی و سایش ، واکنش شیمیایی ، سطح خاکستر و ترکیبات خاکستر است. این خصوصیات محدودیتهای مشخصه مواد اولیه (به عنوان مثال ، ذغال سنگ قیر ، لیگنیت ، چوب و غیره) است.AD کربن فعال بر بازده شستشو ، عملکرد مجدد حرارتی و مقدار محصول بر اساس وزن ، در هر حجم کنتاکتور GAC تأثیر می گذارد. کربن های مشخص شده با AD بیشتر سرعت شستشوی بالاتری دارند. آنها انعطاف پذیری بیشتری را برای فعال سازی مجدد حرارتی فراهم می کنند.

منابع

[۱] Nashita Moona et al., Temperature-dependent mechanisms of DOM removal by biological activated carbon filters, Environmental Science: Water Research & Technology, 2019.

[۲] Daoji Wu et al., Microwave regeneration of biological activated carbon, Microwave regeneration of biological activated carbon, Journal of Advanced Oxidation Technologies, 2017.

[۳] Daniel Gerrity et al., Applicability of Ozone and Biological Activated Carbon for Potable Reuse, Ozone: Science & Engineering, 2014.

[۴] Howard M. Neukrug et al., Biological Activated Carbon—At What Cost?, Journal AWWA, 1984.

[۵] Wei Zhang et al., Biological Activated Carbon Treatment for Removing BTEX from Groundwater, Journal of Environmental Engineering, 2013.

[۶] Yi-Hsueh Chuang et al., Effect of Ozonation and Biological Activated Carbon Treatment of Wastewater Effluents on Formation of N-nitrosamines and Halogenated Disinfection Byproducts, Environmental Science & Technology, 2017.